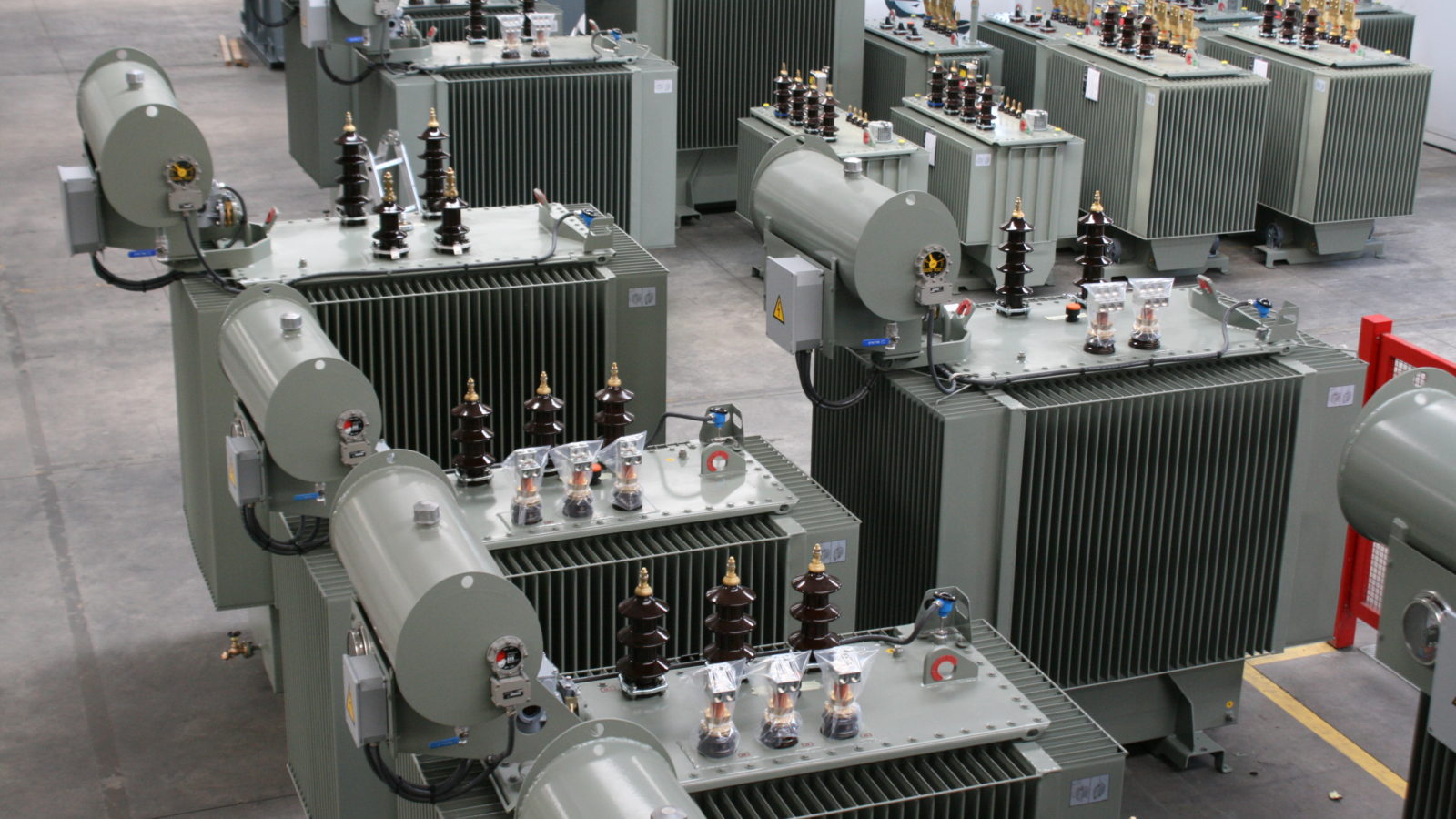

Öltransformatoren

EBG fertigt Verteilungs- und Spezialtransformatoren in Öl von 50 kVA bis 10.000 kVA für alle Spannungsklassen bis 145 kV (BIL 650). Die gesamte Fertigung erfolgt intern, vom Behälter der Isolierflüssigkeit, der mit Wellen oder Radiatoren hergestellt wird, bis hin zum Zusammenbau und der Endabnahme.

Der Metallbau ist von den anderen Fertigungsbereichen getrennt, um Kontaminationsprobleme zu vermeiden. Er verfügt über eine automatische Laserschneidemaschine mit automatisierter Blechlagerung, Pressbiegemaschinen mit 5-Achsen-Steuerung, 8 Schweißstationen, eine Sandstrahlkabine für die Behandlung von Blechen und somit einer hochmodernen Lackieranlage mit Wasch-, Phosphofett-, Trocken- und Flow-Coating sowie Airless-System, je nach der gewünschten Klasse von C3 für interne Installationen bis C5X für Offshore-Anwendungen.

Die Maschinen für die Herstellung der Wicklungen sind sind neu gebautmit Fernbedienung, gleichbedeutend mit Präzision, Qualität und Geschwindigkeit.

Die primären und sekundären Wicklungen der Transformatoren sind aus Aluminium oder elektrolytischem Kupfer mit emaillierter Isolierung oder Nomex beschichtet gefertigt, je nach der Größe des Leiters und der Isolationsspannung. Die Isolierung zwischen Windungen und Schichten besteht einzig aus Diamantpapier, das der Wicklung selbst nach dem Brennen im Ofen eine erhebliche mechanische Beständigkeit gegen elektrodynamische Beanspruchungen verleiht. Die Wahl der Wicklungsart, ob spiral- oder scheibenförmig, wird durch die beteiligten Spannungen und Strömen, durch die mechanischen und thermischen Beanspruchungen sowie durch spezifische Kundenwünsche bestimmt. Für höhere Ströme werden Wicklungen mit umgesetztem Kabel oder andere speziell entwickelte technische Lösungen hergestellt.

Die Montage erfolgt an 16 unabhängigen Arbeitsplätzen, die eine industrielle Fertigung von Transformatoren ermöglicht, die ein wettbewerbsfähiges und qualitativ hochwertiges Produkt gewährleistet.

Die Anlagen zum Entgasen des Öls, zum Trocknen und Imprägnieren des aktiven Teils des Transformators unter Vakuum sind automatisiert und werden von einem Computer gesteuert.